摘要:结合工程实践,在二次供水水箱和管道上设置适当的在线检测仪表,采用先进的PLC自动控制系统,调节供水加氯量、管道自循环水和恒压变频等设备,可以达到预期的码头集装箱岸供淡水的要求。将变频器与先进的自动控制技术、通讯技术相结合,对加压泵、循环泵进行变频调速控制,这样不仅可以满足工艺设计的要求,也是一种比较节能的技术手段。

二次供水已经成为我国城市中饮用水和海上作业船舶饮用水主要的,甚至是最重要的来源。如果二次供水受到污染,微生物引起的疾病便可以通过水传播[1]。码头补充优质淡水是保障船舶饮用水安全的源头。码头集装箱船补充淡水多采用“海上加水船给集装箱船加水”和“码头岸供淡水”2种模式,“码头岸供淡水”比“海上加水船给集装箱船加水”效率更高,水质更优,价格更低,能实现24h不间断供水。“码头岸供淡水”模式正逐渐成为码头集装箱船供水的首选方案。

1生产工艺及参数

厦门码头集装箱船岸供二次供水生产工艺主要包括恒压变频供水、管道水自循环、供水加氯、水质检测、码头加水口等,具体如图1所示。

恒压变频供水水泵为3台单级立式离心泵BD1~BD3,Q=65m3/h,H=34m,N=11kW(2用1备)。水箱尺寸为L×B×H=16000mm×4000mm×2500mm,容积V=160m3,有效容积V=128m3。不锈钢水箱Ⅰ设置投入式液位计LET01和进水电动蝶阀DF2~DF3,不锈钢水箱Ⅱ设置投入式液位计SC500系列和进水电动蝶阀DF5~DF6。管道水自循环水泵为2台单级立式离心泵BD4~BD5,Q=13m3/h,H=10m,N=1.5kW(1用1备)。管道自循环水进水箱Ⅰ设置电动蝶阀DF1,管道自循环水进水箱Ⅱ设置电动蝶阀DF4。

供水加氯为1台次氯酸钠一体机,一次投加量50g,单独布置在加氯间。水质检测采用1台多参数水质检测仪SZY,它主要检测余氯值、浊度值、pH值和电导率。

在码头加水口Ⅰ,设置电磁流量计FET01和出水电动蝶阀MDF1;在码头加水口Ⅱ,设置仕乐克电磁流量计FET02和出水电动蝶阀MDF2。

2仪表、自控系统设计

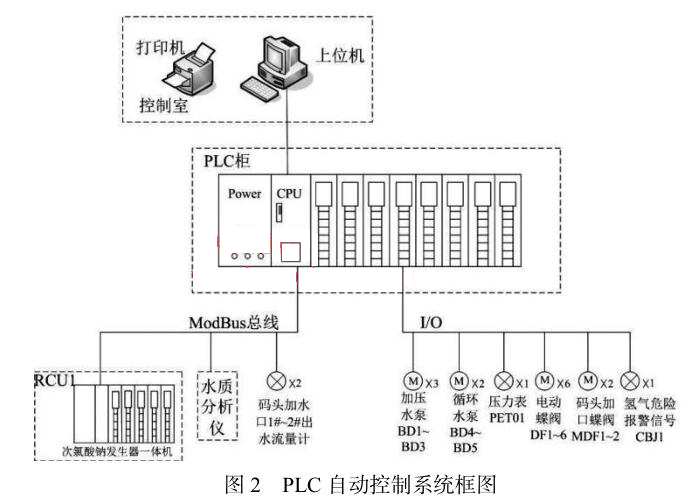

要想满足工艺的控制要求,应设置相应的检测仪表检测水位和水质,对各设备状态进行监测,并配置高效智能的自控设备。基于PLC设计的码头集装箱船岸供二次供水自动控制系统如图2所示。

2.1 仪表设置及主要自控检测项目

根据工艺流程和计算机测控管理系统的要求配置检测仪表,仪表的选型要满足被测对象的性质和环境条件、测量范围及精度、防护等级等要求,还要适合当地码头的气候特点。根据现场的实际情况,设置如下检测仪表:水箱Ⅰ液位检测(投入式液位计 LET01),水箱Ⅱ液位检测(投入式液位计 LET02),加压泵出水压力检测(远传压力表 PET01),码头加水口Ⅰ加水量检测(电磁流量计 FET01),码头加水口Ⅱ加水量检测(SCLDE电磁流量计 FET02),水箱出水浊度、余氯、pH、电导率检测(在线水质分析仪 SZY)。

在实际工作中,除了设置适当的在线检测仪表检测相应的工艺参数外,还要对水泵、阀门、加氯等电气设备进行监测、控制,这样才能实现对整个船舶岸供淡水的自动控制。自控主要接口如下:

水箱Ⅰ进水电动蝶阀(DF2~DF3):开/关控制及位置状态。

水箱Ⅱ进水电动蝶阀(DF5~DF6):开/关控制及位置状态。

水箱Ⅰ循环进水电动蝶阀(DF1):开/关控制以及位置状态。

水箱Ⅱ循环进水电动蝶阀(DF4):开/关控制以及位置状态。

1~3#加压水泵(BD1~BD3):开/停控制,运行状态监控,频率调节。

1~2#循环水泵(BD4~BD5):开/停控制,运行状态监控,频率调节。

码头 1~2#加水口阀门(MDF1~MDF2):开/关控制及位置状态。

2.2 自控系统设计

生产管理设置于控制室内,由上位机操作员站、打印机等组成,它以轮船加水的操作监控为主要内容,兼有部分管理功能。操作员可以通过界面及时了解现场运行情况,各种运行参数的当前值、是否有异常发生等,并通过键盘、鼠标等输入设备对工艺过程进行控制和调节,以保证生产过程的安全、可靠、有效、高质。另外,打印机能打印各种生产报表、趋势图等。PLC 网络控制系统由 2 台西门子 S7-200 构成,所有 PLC 通过 MODBUS 连接,每台 PLC 的基本配置有电源模块、CPU 模块、数字量 I/O 模块、A/D 和 D/A 模块以及通讯模块等。

2.2.1 功能要求

在控制室设有 PLC1 控制主站,加压泵、自循环泵、电动阀门等由 PLC1 主站控制开停,实时接受设备的状态信号和请求自动运行信号,并完成船舶自动加水。加氯间设置PLC2 子站,在 PLC1 控制主站的协调下,根据在线水质仪信号完成供水加氯。

2.2.1.1 PLC1 主站控制装置

PLC1 主站控制装置的主要任务是:①按次序启停码头各加水口申请的加水量;②监控加压泵、阀门、循环泵、码头加水口阀门的运行状态;③变频器运行状态监控;④对加压泵、阀门、循环泵、码头加水口阀门进行故障检测和保护控制;⑤接受控制室下达的控制指令,包括强制启动循环泵的指令,判断其正确性、可执行性后加以执行;⑥采集相关工艺仪表检测信号。

2.2.1.2 加氯间次氯酸钠发生器一体机 PLC2 子站控制装置

次氯酸钠发生器一体机系统是由电解槽、电解电源、智能控制中心 PLC2、流量开关、盐度监测、液晶显示屏、电解电压/电流显示、易燃易爆气体监测传感器等组成。加氯间次氯酸钠发生器一体机PLC2子站控制装置采用西门子 S7-200 系列 PLC 作为控制器单元,用于监控整套发生器系统的安全、可靠运行,以及在发生故障的情况下的自检测、报警和自停机状态。

触摸液晶显示与控制采用西门子 SIEMENS SMART1000IE 10 吋触摸液晶屏,以实时显示溶盐单元、稀释配比单元、电解单元、投加单元等分部系统的运行状态,同时,还可以使用触摸功能调整和设置参数。

对于流量开关,当机器开始运行时,控制中心开始检测电解液的流量开关。当流量开关的设定值出错时,机器停止运行,发出报警信号。在线盐度监测仪用于对稀释配比的稀盐水进行在线监测和显示,仪表可设定浓度高限和低限,当超过该设定范围,系统发出报警,并停止机器运行。氢气气体浓度监测传感器用于监测发生器房间内的氢气含量,当气体浓度达到设定值时,仪表发出报警信号,机器停止运行。

2.2.2 自动控制要求

2.2.2.1 水箱液位

当水箱液位下降到最低液位(相对水箱底标高)时,对应的进水电动蝶阀开启;当水箱液位上升到最高液位(相对水箱底标高)时,对应的进水电动蝶阀关闭。

2.2.2.2 轮船加水

有一艘轮船补水时,接通加水口Ⅰ,选择就地控制箱(MDFX1)的面板自动模式,控制室上位机设定好 1#加水口需要加水流量 Q1,上位机等待加水指令。加水前,需要确认循环水系统的运行状态。如果循环水系统正在运行,要先关闭循环系统,即关闭循环泵组以及循环进水电动蝶阀,确认循环水系统为关闭状态后,上位机接收到加水指令后,PLC1 为加水口Ⅰ连接的船舶供水,开启加压泵组,待出水管至加水口段的压力达到开阀压力值 P1 时,开启出水电动蝶阀 MDF1。当系统检测电磁流量计 FET01 累计加水量达到设定值 Q1 后,系统自动关闭 MDF1、加压泵组,对加水口Ⅰ连接的船舶供水关闭,打印加水报告单。

第一艘轮船补水时,第二艘轮船也需要补水。这时,接通加水口Ⅱ,选择就地控制箱(MDFX2)的面板自动模式,控制室上位机设定好 2#加水口需要加水的流量 Q2,上位机等待加水指令。上位机接收到加水指令后,PLC1 开启出水电动蝶阀 MDF2,向加水口Ⅱ连接的船舶供水。当管道中的压力降至启泵压力值 P2 时,开启第二台水泵。系统检测电磁流量计 FET01 累计加水量达到设定值 Q1 后,第一艘船完成补水作业,系统自动关闭 MDF1、第一台泵,对加水口Ⅰ连接的船舶供水关闭,打印加水报告单 1。系统检测仕乐克电磁流量计 FET02 累计加水量达到设定值 Q2 后,第二艘船完成补水作业,系统自动关闭 MDF2、第二台泵,对加水口Ⅱ连接的船舶供水关闭,打印加水报告单 2。

当水箱内的余氯不足时(余氯值≤0.1 mg/L),水质在线监测仪发送信号至 PLC2,PLC2 开启次氯酸钠发生器一体机工作,向水箱内加药,同时,PLC1 陆续开启循环泵、循环进水电动蝶阀进行余氯扩散,直至余氯值大于等于 0.2 mg/L,PLC1 关闭循环泵、循环进水电动蝶阀。

当水箱静至 24 h 以上没有出水时,启动循环系统进行回水循环,循环时间控制为 5 h,满足循环完半个水箱的水量后,关闭循环系统。

3 现场运行情况

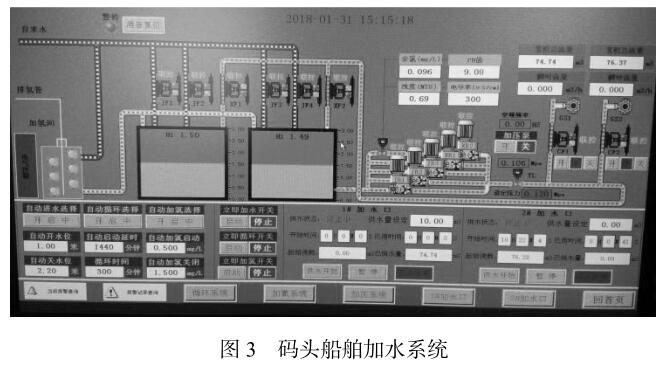

厦门码头船舶加水系统如图 3 所示。上位机根据工艺流程的要求进行系统组态,可以通过人机界面及时了解整个工艺的运行情况,各种运行参数的当前值,是否有报警信号等。

表 1 所示为码头船舶加水单。船舶加水完成后,自动打印加水报告单,船舶加水的水质指标值(浊度、余氯、pH、电导率)均能显示在加水报告单上。

推荐资讯

- 排除电磁流量计选择转子流量计的实例分析2017-07-08

- 如何利用电磁流量计精确计算测量冷凝水消耗2016-11-10

- 延安炼油厂储运设施定量装车系统改造简介2017-08-19

- 甲醇乙醇流量计2016-09-12

- 电磁流量计在医院污水处理工艺中的应用及流2017-07-11

- 关于电磁流量计选型的9点注意事项2017-05-25

- 质量流量计是流量控制创新奖的获奖者2017-04-24

- 分析电磁流量计出故障的源头第一部分2018-04-20