涂膜在干燥过程中会挥发大量的有机溶剂,当烘干室内的蒸气含量超过允许浓度时,就有发生爆炸的危险[1]。为保证这些挥发性有机物的聚集不超过爆炸极限,以及避免其向车间扩散形成烟雾,烘干室通常设有自然或机械排风装置,不断排出带有溶剂蒸气的空气并补充新鲜空气。机械排风一般通过合适风量的排风机控制排气量Q(单位为m3/h)在一定范围内,烘干炉排放的废气温度较高,需选用耐高温离心风机,一方面增加了投资和维护成本,另一方面风机运转带来的噪音也比较大。自然排风也比较常用,排气量与排烟管的高度、直径以及天气状况都有关系,不容易量化,只能通过风阀适当调节大小。排气量对烘干炉的设计非常关键,排气量大会提高热空气的循环速率,促进室内温度均匀,加速涂层干燥,但是过大又会增加功率消耗,浪费能源。

为解决废气排放设计中存在的定量排放问题,本文在不增加投资的情况下,把孔板流量计测流量的原理应用到烘干炉的废气排放设计中,并在某一项目中投入使用,取得了令人满意的效果。

1孔板流量计测流量的原理

若孔板流量计前后存在一定压差,对于一定的孔径,流经孔板流量计的流量随着压差增大而增大,当压差超过某一数值(称为临界压差)时,流体通过孔板流量计缩孔处的流速达到音速,这时无论压差如何增加,流量将维持在一定数值而不再增加。限流孔板流量计就是根据这一原理来限定流体的流量和降低压力的。

流体流过孔板流量计时,流股收缩,过孔板流量计后,流股继续收缩,然后扩展,其最小截面处称作“缩脉”。孔板流量计之前某流线平行的截面为1截面,因“缩脉”处流线也平行,故取“缩脉”处为2截面,设截面1、2处的修正压强分别为pm,1和pm,2(单位均为Pa),流经孔板流量计处的流速为0u(单位为m/s)。当排气的温度恒定,气体密度恒定不变时,孔板流量计流量计的阻力hf≈0.4u02[2]。由于孔板流量计两侧的1、2点位于排气管道的平直段,距离很近,因此实际应用时hf≈pm,1-pm,1。又因排气量Q=u0·A(其中A为开孔面积,单位为m2),故通过测量固定孔径的孔板流量计两侧压差便可计算排气量。

2应用实例

某项目中所有排气管路汇集到1个主管路,并在主管路上设计有1台大的排风机,而烘干固化室的排气管路不再设置排风风机,经过理论计算,排气量在1200m3/h左右比较经济合理。

2.1排气管路主要结构

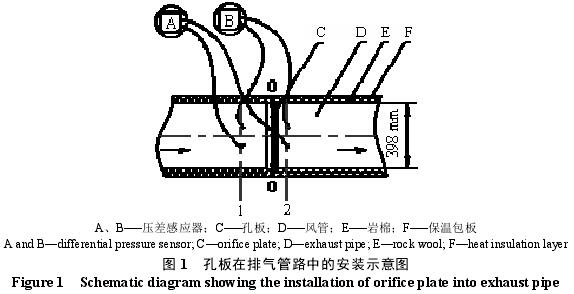

排气管路结构设计比较简单,主要由风管外包保温岩棉和保温包板组成。为实现定量排气,在风管平直段安装了1个孔板流量计。该孔板流量计与风管用法兰连接,方便安装,两侧适当位置安装上压差感应器,结构简单,如图1所示。采用1.5mm厚的镀锌板做孔板流量计,在中心位置开一圆孔,其直径需根据现场测试数据来调整,因此事先准备了数个盲法兰,现场要开直径不等的圆孔来摸索。

2.2测试步骤

(1)正常开启循环风机,满足送风风速,安装孔板流量计。

(2)在风管上打孔,将风速仪探入不同深度监测风速,读数稳定的位置被认为是“缩脉”截面,即图1中的截面2。

(3)手持压差计测截面1、2两位置间压差hf,计算u0后再求得Q。可能出现3种情况:

第1种──1100m3/h<Q<1300m3/h,偏离设定的排气量1200m3/h不多,可认为开孔直径合适,测试结束。

第2种──Q>1300m3/h,偏离很大,则换用新的盲板,开一个直径更小的圆孔,重新测试。

第3种──Q<1100m3/h,偏离很大,需适当扩大开孔,重新测试。

2.3测试结果

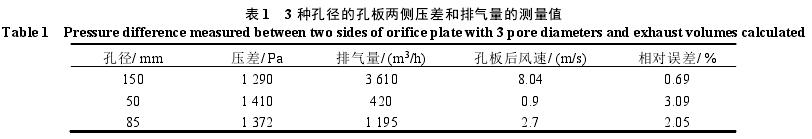

表1列出了测试结果。从表1可见,孔径为85mm时,排气量为1195m3/h,与设计要求排气量1200m3/h非常接近,相对误差在允许范围内,说明孔板流量计开孔直径85mm较合适。

2.4排气量监测方法

如排气量始终保持在1200m3/h左右,孔板流量计前后的压差应稳定在1372Pa附近。在孔径一定的情况下,压差的变化基本反映了排气量的变化。2个压差感应器一个设定为压差上限,另一个设定为下限,如果孔板流量计前后的压差超出范围,感应器会发出报警信号,显示排气异常,需要检修。

3结语

(1)在排气管中应用孔板流量计,实现了定量排气,其结构简单,操作方便,投资、运行成本都很低,具有可行性。

(2)孔板流量计本身阻力较大,不适用于压力较低的排气管路。

(3)对于气体来说,限流孔板流量计后压力不能小于板前压力的55%,否则管路会出现噎塞流。

(4)压差感应器的量程范围必须依据测试结果选定,高温气体需要配置耐高温、散热快的导压管。

本文孔板流量计,西安仕乐克涡街流量计厂为您提供,转载请注明出处!!