1 前 言

福建青州造纸厂年产1.5×105t本色商品木浆工程,由瑞典卡米尔AB公司全套引进,其制浆生产线现场流量测量仪表多数采用电磁流量计。

经过四年的生产运行,在连蒸系统中,监测连续蒸煮转送循环流量的进口电磁流量计,因工作环境条件恶劣(压力1200kPa、温度160℃、介质腐蚀等),引起电磁流量传感器衬里聚四氟乙烯的损坏,致使转送循环仪表无法运行,工艺人员只能凭经验操作。当流量低于一定值时,容易引起转送管道的堵塞,导致整条生产线停机。本文结合我厂仪表国产化的建设,谈谈国产小口径电磁流量计在分流支管中的应用。

2 解决思路

由于进口电磁流量计价格昂贵,到货周期长,而国内同口径的电磁流量计的技术指标达不到特定工作环境的要求;据故障技术分析,原先的进口电磁流量计(正常运行时间累计不满两年)也是因无法适应特定环境的检测工作而损坏的。为了尽快解决生产上的难题,我们采用了小口径电磁流量计测量分流支管流量的办法,解决了目前国内电磁流量计无法同时满足高温、高压、耐腐蚀、大通径的技术要求。

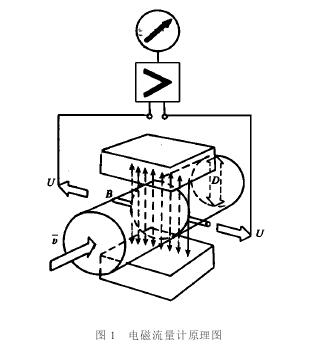

电磁流量计的测量原理是基于法拉第电磁感应定律。即:导电液体在磁场中作切割磁力线运动时,导体中产生感应电压,其感应电压为:

U=kB`nD

式中:

k———仪表常数;

B———磁感应强度;

`n———测量管截面内的平均流速;

D———测量管的内直径。

测量流量时(图1),流体流过垂直于流动方向的磁场,导电性流体的流动感应出一个与平均流速(亦即体积流量)成正比的电压(因此要求被测的流动液体具有最低限度的电导率),其感应电压信号通过二个与液体直接接触的电极检出,并通过电缆传送至放大器,然后转换成统一输出信号。

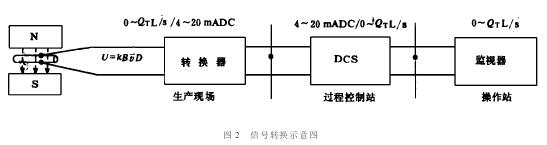

已知正常运行时,原转送循环的设定流量范围为0~QTL/s(下标1表示主管,下标2表示支管,下标T表示总管),这时对应输出的标准信号为4~20mADC,该信号经送往DCS(集散控制系统)运算后,显示在操作监视器上为0~QTL/s的流量。若设计的分流支管中的最大流量Q2和主管的流量Q1之和为转送循环总管最大流量QTL/s,那么可以通过设定支管电磁流量计的量程为0~QTL/s,则其对应的输出标准信号也为4~20mADC,经DCS运算后,显示在操作监视器上的流量范围还是0~QTL/s,不影响工艺人员的正常操作(图2)。

3 管路设计及仪表选型

虽然流量控制阀不是安装在并联管路的主管上,但可参考并联管路中的工作流量特性:

X=Q全开/Qmax

式中:

Q全开———主管控制阀全开时通过的流量;

Qmax———工艺总管流体通过的最大流量。

假设主管上装有一个常全开的流量控制阀。系数X值主要反映理想流量特性畸变的严重程度。理想流量特性主要是指阀的前、后压差恒定时,流体通过阀门的流量与开度之间的关系,理想流量特性主要取决于阀芯的形状,分为线性、对数、快开、抛物线四种。目前,该工艺总管所用流量控制阀的理想流量特性是对数型,因为这与转换器输出信号欲与被控变量(流量)Q成正比及负荷(产量)变化有关。当X=1时,即旁路阀全关,控制阀的工作流量特性与理想流量特性相同。随X值的减小,虽然控制阀本身的流量特性曲线没有变化,但管路系统的可控比将大大降低,泄漏量增大;另外,实际系统总是同时存在串联管路阻力的影响,其阀上压差随流量的增加而降低,使得系统的可控比进一步下降。导致控制阀实际可调的变化流量范围更小,甚至不起控制作用。所以,控制阀并联于管路这种工作方式不好(注意:我这里仅是假设,实际的流量控制阀安装在工艺总管上)。设计中,一般要求X值不应低于0.8,即旁路流量最多只能占总流量的百分之十几。

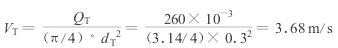

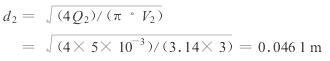

已知工艺总管内径dT为300mm,正常运行时,转送循环设定的最大流量QT为260L/s,可求得正常流速VT。

总管流速:

考虑到目前工艺生产能力才达到80%左右,还有预期扩大生产等因素,故假设今后正常运行时,分流支管最大流量Q2为5L/s,流速V2为3m/s,那么支管管路设计尺寸为:

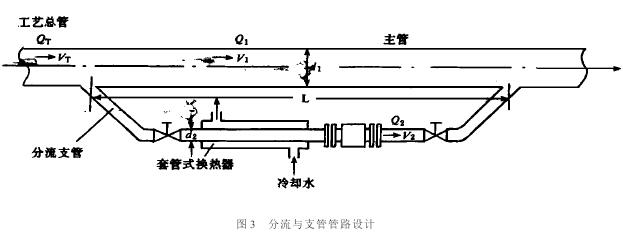

选用直径为58×4.0mm的无缝钢管作为支管管路。参考有关电磁流量计选型设计资料,最后选用分体式电磁流量计,传感器型号为AE205G-CS2-ESJ/ECG(DN50PN25Tmax=180℃陶瓷衬里),采用如图3的分流支管测量流量。

4 核定量程

由于电磁流量转换器的量程适应范围广,新工程刚上马,流速处于较低的状态,当后期工程上去后,管内流速就处于较高状态,只要在现场更改仪表的满量程就能适应,不需要更换仪表。因此,要设定支管电磁流量计的量程,必须知道经过支管的流速V2,而V2为未知,但我们知道,并联管路除遵循质量守衡、能量守衡的原则外,还受各支管的流动阻力(内摩擦力)必相等这一条件的约束,即:

∑hf1=∑hf2=…=∑hfn=∑hf (1)

因此,主管及支管中的摩擦阻力必须服从式(1)的规律,即:

∑hf1=∑hf2或

式中:

hf———1kg流体流动时为克服摩擦阻力而损失的能量,J/kg;

L、Le———直管的长度及管件的当量长度,m;

V———速度,m/s;

d———圆管内径,m;

λ———摩擦系数,无因次。

已知主管内径d1为300mm的钢管输送156℃的蒸煮液,在3000mm长的一段主管路上并联了一根内径d2为50mm的钢管,其上装有电磁流量计,45°弯头2个(选用45°弯头的目的是避免主管流速太高时,支管产生逆向环流;或主管流速太低时,支管可能没有流量),切断阀2个(设置手动旁路切断阀的主要目的在于当电磁流量计发生故障时切断旁路,便于检修,保证工艺过程继续进行)。管道中输送的蒸煮液(大部分为循环利用的稀黑液),经化验得知,其密度ρ为1088kg/m3,粘度μ为0.003Pa·s。

根据质量守衡定律QT=Q1+Q2,则

总流量:QT=(π/4)d12v1+(π/4)d22v2

260×10-3=(3.14/4)×0.32v1+(3.14/4)×0.052v

支管内流速:v2=132.48-36v1(3)

取管壁粗糙度ε1=0.3mm(旧管),ε2=0.1mm(新管),故由相对粗糙度ε/d及雷诺准数Re即可查出λ,但查λ时又要有v的数值,故无法查λ值,此时可以采用试差计算法:根据实践经验,在管道常用的速度范围,假设一个合适的流速,从而可以算出Re值,然后从摩擦系数与Re数及相对粗糙度间的关系图中查出λ,用式(2)计算∑hf,先算出∑hf2作为参照值,最后根据式(3)及式(2)求算∑hf1,若算出∑hf1=∑hf2,则说明所设的v值合适,否则再另设v值,重复上述计算,直至算出的∑hf1=∑hf2为止。

假设v2=0.32m/s,由式(3)算出

v1=(132.48-v2)/36=3.67(m/s)

根据Re=dvρ/μ,求得:

Re1=(0.3×3.67×1088)÷0.003=399296

Re2=(0.05×0.32×1088)÷0.003=5803

主管、支管的相对粗糙度为:

ε1/d1=0.3/300=0.001

ε2/d2=0.1/50=0.002

由此,查得λ1=0.0206,λ2=0.0386。

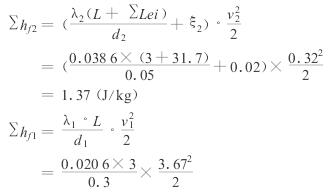

下步计算阀门、管件的当量长度。因主管、支管的Re值均大于4000,流型均属于湍流,可从管件与阀门的阻力系数与当量长度数据表中查得:

45°弯头 0.85m

全开截止阀 15m

总当量长度 ∑Lei=0.85×2+15×2=31.7(m)

直管长度 3m

传感器测量管阻力系数 ξ2=0.02(厂家提供),因此:

=1.39(J/kg)

由计算结果知,∑hf1≈∑hf2,所以选用支管流速v2=0.32m/s是合适的。

根据Q=(π÷4)d2v,求得:支管流量:

Q2=(3.14÷4)×0.052×0.32×1000=0.628(L/s)

所以,支管流量的量程应设为0~0.628L/s。

最后,通过对不同产量下流量控制的比对,监视器显示的流量与实际流量变化趋势一致,这说明了对支管流量量程的核定是比较理想的。

5 保护措施

为了延长电磁流量计的使用寿命,把分流支管中流体的温度降低20~30℃,这虽然会引起流体粘度和密度的一定变化,对流速产生影响,但这个影响很小,在实际流量测量中可以忽略。降温后的流体汇入总管时,对工艺参数的影响也可以忽略。又由于我厂采用清洁生产工艺,冷却水可循环回收利用,故此项日常降温费用极少。而支管中流体温度降低20~30℃,这对电磁流量计来说,其工作环境大大改善。故我们在安装电磁流量计时,在前直管段上套上一根直径100mm的管子,制成单程套管式换热器(图3),使电磁流量计的使用寿命得到延长。

6 结束语

由于进口设备、表计价格昂贵,到货周期长,因此我厂从浆板系统建成投产后,就积极寻找进口设备、表计的国内替代产品,走国产化的道路。从价格上考虑对于大口径电磁流量计,口径越大,价格越高。而采用小口径、陶瓷衬里的电磁流量计,不仅可以使仪表运行在较好的工作状态下,还可大大降低仪表的投资费用(如本次改造资金投入仅为原计划的1/8)。

本文孔板流量计,西安仕乐克涡街流量计厂为您提供,转载请注明出处!!